Тестируем ДИБП: испытания на заводе EURO-DIESEL

14 апреля 2015 г. | Зайцев Александр

Концепция построения систем электропитания центров обработки данных с использованием динамических (дизель-роторных) источников бесперебойного питания (ДИБП) набирает популярность благодаря их надежности и энергоэффективности. Продукция одной из наиболее известных марок этого класса оборудования, получившая широкое признание на мировом и российском рынке, производится на заводе EURO-DIESEL в г. Льеж (Бельгия). О том, как проводятся испытания продукции компании, рассказывает Александр Зайцев, Глава представительства компании EURO-DIESEL в России.

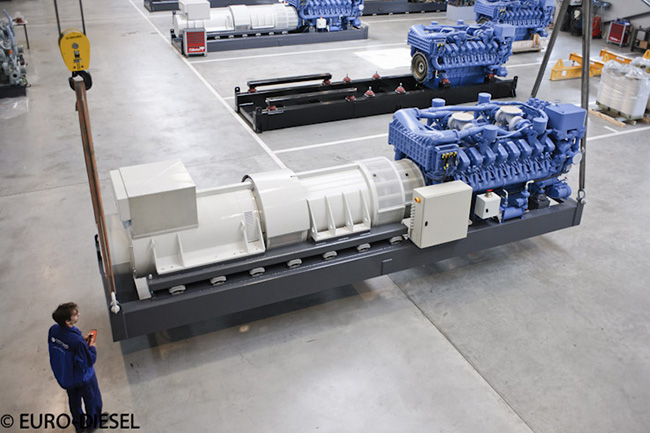

Конструктивно силовой модуль ДИБП EURO-DIESEL имеет одновальную компоновку и состоит из трех крупных узлов - синхронного генератора, накопителя кинетической энергии и дизельного двигателя. Все основные элементы собраны на одной раме и соединены простой соосной механической связью. Особенности этой системы накладывают свой отпечаток на подход к ее заводским испытаниям.

Самый верный признак серьезного отношения компании к качеству своей продукции – это наличие многоуровневой системы испытаний. На бельгийском заводе помимо двух линий сборки (для силовых модулей, а также щитов управления и силовых щитов) предусмотрены зоны, где оборудование проходит испытание на разных этапах производства. Даже несмотря, что некоторые узлы системы поступают от проверенных и зарекомендовавших себя партнеров, производитель полностью несет ответственность за все решение. После испытаний законченное и протестированное решение поставляется заказчику напрямую от компании EURO-DIESEL.

ДИБП производства EURO-DIESEL выполнен в виде моноблока на раме. Электрический генератор, аккумулятор кинетической энергии и электромагнитное сцепление образуют единое целое в общем жестком корпусе, размещенном на субраме. Двигатель также устанавливается на дополнительном подрамнике. Рама крепится напрямую к полу, что позволяет исключить использование под ней вибродемпферов и легко выставить уровень горизонта, - это выгодно отличает системы EURO-DIESEL от ДИБП других игроков этого рынка. Все вибрации гасятся между основной рамой и субрамой, куда вынесены вибродемпферы.

Вопрос выравнивания и центровки валов очень критичен для ДИБП. Конструкция типа моноблок позволяет произвести выравнивание валов во время сборки устройства на заводе один раз, после чего машина транспортируется на площадку заказчика и готова к применению без дополнительных операций. В случае капитального обслуживания системы, проводимого после 10 лет работы, компоненты моноблока просто разъединяются, и извлекаются независимо друг от друга, что позволяет вести работы на месте установки.

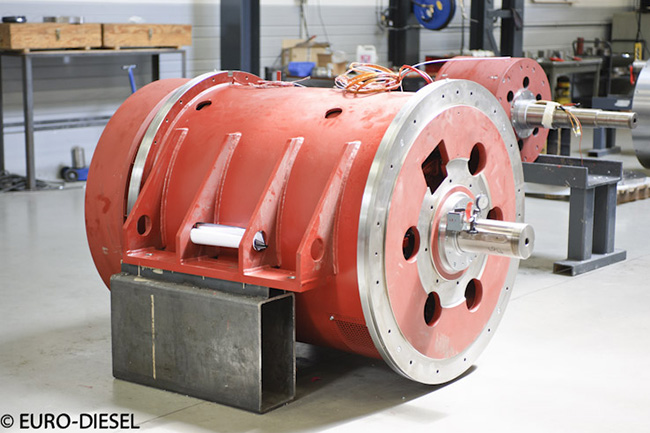

Накопитель кинетической энергии

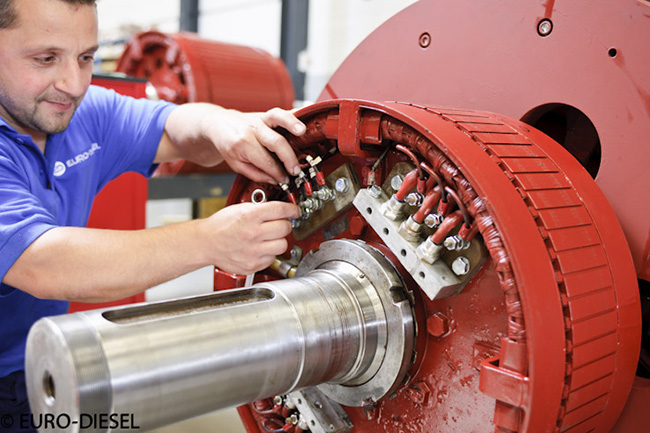

Аккумулятор (накопитель кинетической энергии) полностью собирается на заводе из комплектующих. Конструктив аккумулятора разработан специалистами EURO-DIESEL. За счет применения внешнего ротора - накопителя энергии, разработчикам удалось свести размеры модуля ДИБП к минимальным при этом сохранив низкоскоростное вращение – подшипники ДИБП не превышают скорость 1500 об/мин, это позволяет выдерживать 10 летний интервал между капитальными обслуживаниями и снизить уровень шумов системы.

Один из пользователей систем ДИБП EURO-DIESEL - ЦОД Global Switch в Лондоне, где поэтапно было установлено 26 ДИБП, часть из которых уже отработали 11 лет. При этом заказчик пока не собирается делать капитальное обслуживание – на месте установки производится постоянный контроль температуры и вибрации подшипников установок. Оператор ЦОД планирует начать работы только, когда показатели начнут меняться.

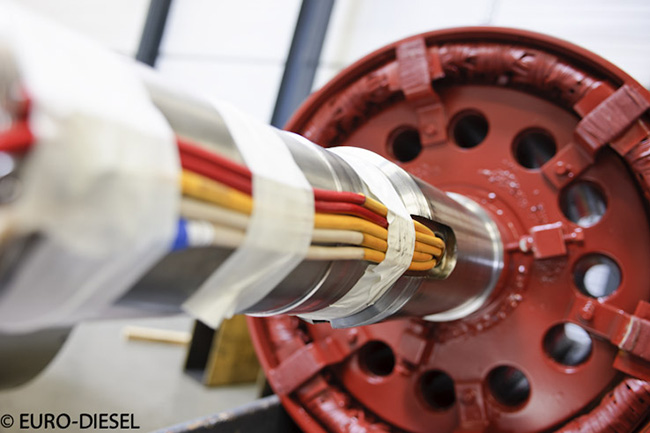

В конструкции аккумулятора применяется бесщеточный (бесконтактный) возбудитель, который управляет аккумулятором, позволяя, в зависимости от режима, накапливать или отдавать кинетическую энергию, при этом он не требует пристального внимания обслуживающего персонала: нет токосъемных колец и щеток - нет узла для обслуживания и точки отказа. Благодаря прямому измерению скорости накопителя, система точно и быстро контролирует его вращение, что позволяет производить онлайн тест работоспособности аккумулятора на износ подшипников, а также применить эко-режим, когда скорость аккумулятора довольно точно и быстро подстраивается под уровень нагрузки на выходе системы, чтобы снизить потери.

Электромагнитное сцепление

Электромагнитное сцепление является простым необслуживаемым узлом для передачи активной мощности от дизельного двигателя к нагрузке, здесь нет необходимости в проверке и замене охлаждающего масла, как в системах с механическими сцеплениями. Помимо своего основного назначения электромагнитное сцепление с помощью энергии аккумулятора позволяет выполнить резервный пуск дизельного двигателя, действуя как дополнительный стартер, например, когда стартовые батареи не могут дать нужный пусковой ток для запуска двигателя. Такой метод пуска полностью контролируется системой управления ДИБП, которая напрямую связана с блоком управления двигателя, и он абсолютно безопасен для дизельного двигателя. В силу законов электромеханики в управляющей катушке электромагнитного сцепления происходит плавное нарастание тока, а, следовательно, и крутящего момента со стороны аккумулятора в двигатель, что защищает двигатель от ударных нагрузок.

Функционал электромагнитного сцепления также позволяет производить тестовые пуски двигателя независимо от работы самой системы и тестировать двигатель в номинальных режимах – в этом также заключается преимущество по сравнению с решениями конкурентов.

EURO-DIESEL поставляет систему управления собственной разработки KS VISION, - она контролирует работу всей установки ДИБП в комплексе с системами собственных нужд, включая вентиляцию, систему топливоподачи и охлаждение двигателя.

Производство ДИБП начинается со сборки аккумулятора – на валу шихтуются ротор возбудителя и внутренний ротор аккумулятора, затем в пазы укладываются и закрепляются обмотки, после чего начинается низкоскоростная балансировка собранной части аккумулятора. Далее на предсобранную систему устанавливают накопитель – внешний ротор и вновь производятся низкоскоростная балансировка. Когда операции по балансировке собранного вала аккумулятора выполнены, производится установка вала в корпус, и в итоге, собранный аккумулятор системы ДИБП помещается (с целью безопасности) в тестовую зону, - специально защищенный бункер. В этой зоне устройство тестируется в различных режимах порядка 2-3 дней. Если возникают какие-то недочеты, установка проверяется и дорабатывается, например, производится дополнительная балансировка. После испытаний протестированный аккумулятор отправляется на склад и ждет своей очереди, либо сразу идет в проект, перемещается в цех сборки для установки на раму вместе с генератором и двигателем.

Двигатели и генераторы приходят уже протестированные на заводах-производителях. Далее происходит процесс сборки всей системы. Параллельно со сборкой силового модуля идет сборка панели управления и силового щита с дросселем.

Когда система полностью собрана, она поступает в основную испытательную зону. Всего на заводе в Льеже 18 тестовых постов. Испытательная зона EURO-DIESEL является одной из самых больших в мире – на крыше здания установлено более 18 МВт тестовой нагрузки для испытаний систем. Собранная машина помещается на тестовый пост, где выполняется ее настройка и отладка. Совместно с модулем ДИБП тестирование проходят панель управления и силовой щит с дросселем – это еще одно значимое отличие в подходе к испытаниям, проводимых компанией EURO-DIESEL. В случае заводской сборки контейнерных решений – их тестирование производится аналогичным образом, но уже в контейнере. Когда система полностью собрана, она поступает в основную испытательную зону. Всего на заводе в Льеже 18 тестовых постов. Испытательная зона EURO-DIESEL является одной из самых больших в мире – на крыше здания установлено более 18 МВт тестовой нагрузки для испытаний систем. Собранная машина помещается на тестовый пост, где выполняется ее настройка и отладка. Совместно с модулем ДИБП тестирование проходят панель управления и силовой щит с дросселем – это еще одно значимое отличие в подходе к испытаниям, проводимых компанией EURO-DIESEL. В случае заводской сборки контейнерных решений – их тестирование производится аналогичным образом, но уже в контейнере.

После того как система готова на завод приглашается заказчик для проведения приемо-сдаточных испытаний систем. Для этого разработана программа, в рамках которой проводится ряд тестов, при которых идет демонстрация работоспособности ДИБП и проверка изменения характеристик системы в переходных режимах работы. По запросу от заказчика возможно проведение специальных тестов, например, в одном из проектов для России, заказчик попросил сделать дополнительное тестирование на электромагнитную совместимость, которое было успешно проведено на заводе.

Когда система прошла испытания, она готовится к отправке на площадку заказчика. На месте установки заказчик, либо его подрядчик, выполняет монтаж оборудования и всех вспомогательных подсистем. Когда монтаж завершён, приезжает инженер с завода для выполнения пуско-наладочных работ. Он проводит проверку монтажа ДИБП и только после этого начинает выполнять запуск системы и ее тестирование.

Недавно в линейке продуктов EURO-DIESEL появилась новая модель, NO-BREAK KS7e с диапазоном мощности от 2250 до 2750 кВА. Данная система — это развитие зарекомендовавшей себя серии NO-BREAK KS5. В своем классе это одна из самых компактных систем на рынке. ДИБП имеет адаптивную систему охлаждения, что позволяет улучшить КПД системы в широком диапазоне нагрузок.

Присутствующие на рынке ДИБП стандартные системы требуют остановки два раза в год для смазки подшипников накопителя энергии. В модели NO-BREAK KS7e установлена система автоматической смазки всех подшипников системы, включая подшипники аккумулятора. Таким образом, данная модель позволяет избежать простоя и снизить время и расходы на обслуживание - сервисные операции сводятся к тому, чтобы пополнить смазку в автоматической системе, при этом система автоматической смазки значительно снижает риск влияния человеческого фактора при обслуживании на работоспособность технологичного оборудования.

Для простоты транспортировки ДИБП делится на части. Система ДИБП имеет возможность интеграции расходного бака в раму устройства, что позволит дополнительно экономить место в помещении, где будет размещено оборудование.

Теги: EURO-DIESEL, Электропитание ЦОД

|

Чтобы оставить свой отзыв, вам необходимо авторизоваться или зарегистрироваться

Комментариев: 0